Podejście Kaizen do optymalizacji procesu pakowania

Optymalizacja procesu pakowania jest kluczowa dla efektywności i skuteczności działania przedsiębiorstwa. Jednym z podejść, które może znacząco poprawić wydajność linii do pakowania, jest podejście Kaizen. Kaizen to japońska filozofia ciągłego doskonalenia, która skupia się na stopniowych, codziennych ulepszeniach w procesie produkcji.

Korzystając z podejścia Kaizen, firma może dokonać drobnych modyfikacji na linii do pakowania, co w efekcie przyczyni się do zwiększenia efektywności całego procesu. Małe zmiany, takie jak optymalizacja kolejności działań, ulepszenia w ergonomicznym ustawieniu stanowisk pracy czy zastosowanie bardziej efektywnych narzędzi, mogą przynieść znaczące korzyści w postaci redukcji czasu potrzebnego do pakowania oraz minimalizacji ryzyka błędów.

Implementując podejście Kaizen, firma może zmierzyć się z wyzwaniami związanymi z procesem pakowania, zdobywając wiedzę na temat potencjalnych obszarów do udoskonalenia. Dzięki temu istnieje możliwość ciągłego doskonalenia linii do pakowania, co stanowi kluczową strategię dla zwiększenia jej efektywności.

Zastosowanie podejścia Kaizen do optymalizacji procesu pakowania może przynieść wymierne korzyści w postaci zwiększonej wydajności, redukcji kosztów oraz poprawy satysfakcji zarówno pracowników, jak i klientów. Dbałość o ciągłe doskonalenie linii do pakowania pozwala firmie utrzymać konkurencyjność na rynku poprzez efektywne i skuteczne wykorzystanie zasobów.

Podejście Kaizen do optymalizacji procesu pakowania

Kaizen to japońskie pojęcie oznaczające „stałe doskonalenie” i jest kluczowym podejściem do optymalizacji procesów w wielu dziedzinach, w tym również w linii do pakowania. Istnieje wiele kroków, które można podjąć, aby zastosować podejście Kaizen do poprawy efektywności linii do pakowania. Pierwszym krokiem jest analiza obecnego procesu pakowania w celu zidentyfikowania obszarów, które wymagają ulepszeń. Następnie, należy zaangażować cały zespół odpowiedzialny za proces pakowania w celu zebrania różnorodnych perspektyw i pomysłów dotyczących ulepszeń.

Kolejnym krokiem jest opracowanie i wdrożenie drobnych, stopniowych zmian, które będą prowadzić do zwiększenia efektywności procesu pakowania. Warto również zapewnić odpowiednią kontrolę nad wprowadzanymi zmianami i monitorować ich skuteczność. Ponadto, ważne jest ciągłe szkolenie pracowników w dziedzinie optymalizacji procesu pakowania oraz systematyczne zbieranie opinii i sugestii od pracowników, co pozwoli na identyfikację nowych obszarów do ulepszeń.

Wykorzystując podejście Kaizen, można skutecznie i efektywnie zoptymalizować linie do pakowania poprzez ciągłe dążenie do doskonałości i ciągłe doskonalenie procesów. Przyniesie to korzyści zarówno w postaci zwiększenia wydajności, jak i poprawy jakości procesu pakowania.

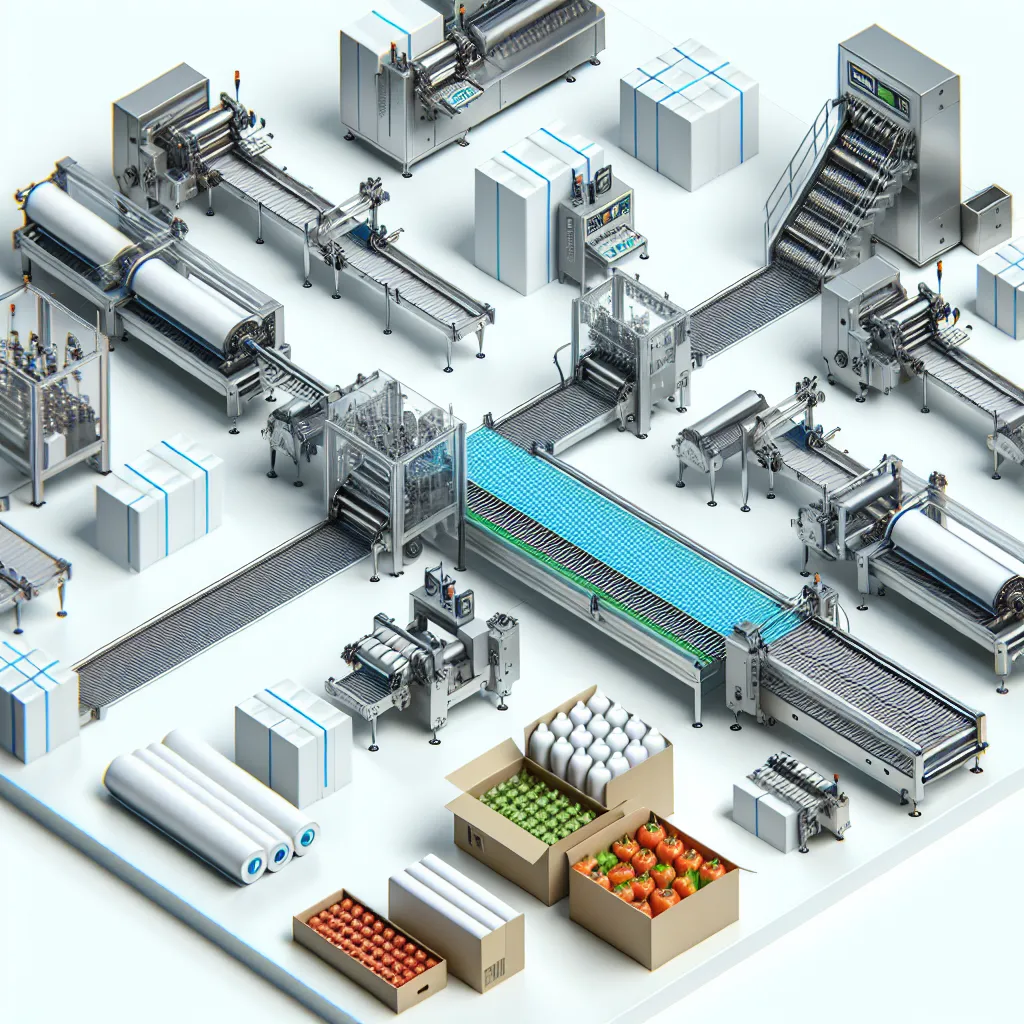

Kluczowe elementy efektywnej linii do pakowania

Kluczowe elementy efektywnej linii do pakowania są niezwykle istotne dla zapewnienia sprawnego i skutecznego procesu pakowania. Istnieje wiele czynników, które decydują o efektywności linii do pakowania, jednak pięć kluczowych kroków może znacząco wpłynąć na osiągnięcie optymalnych wyników.

Pierwszym kluczowym elementem jest odpowiedni dobór urządzeń do pakowania, takich jak linie do pakowania automatycznego, wagi kontrolne, czytniki kodów kreskowych. Sprzęt ten powinien być dopasowany do konkretnych potrzeb i specyfiki pakowanych produktów. Kolejnym istotnym czynnikiem jest optymalizacja układu linii do pakowania, uwzględniając przepływ materiałów, ergonomię pracy oraz minimalizację niepotrzebnych ruchów.

Trzecim kluczowym elementem jest wybór odpowiedniego oprogramowania do zarządzania liniami do pakowania, pozwalającego na monitorowanie i optymalizację procesu pakowania w czasie rzeczywistym. Kolejnym ważnym aspektem jest właściwe szkolenie personelu obsługującego linie do pakowania, aby mogli w pełni wykorzystać potencjał urządzeń i oprogramowania.

Ostatnim, ale nie mniej istotnym elementem, jest regularna konserwacja i utrzymanie linii do pakowania w dobrej kondycji, co ma kluczowe znaczenie dla zapewnienia ciągłości produkcji oraz minimalizacji awaryjności. Kluczowe elementy efektywnej linii do pakowania wymagają zatem wszechstronnego podejścia, które obejmuje zarówno wybór odpowiednich urządzeń i oprogramowania, jak i dbałość o odpowiednie szkolenie personelu oraz utrzymanie techniczne linii.

Wybór odpowiednich technologii pakowania: krok po kroku

Krok trzeci: Wybór odpowiednich technologii pakowania

Wybór odpowiednich technologii pakowania jest kluczowy dla skutecznej i efektywnej linii do pakowania. Na tym etapie należy dokładnie rozważyć różne opcje dostępne na rynku, takie jak automaty do pakowania, maszyny do paletyzacji, czy systemy do etykietowania. Dobra strategia to zidentyfikowanie priorytetów, jakie ma spełniać linia do pakowania, co pozwoli uniknąć marnowania zasobów na niepotrzebne funkcje. Warto również rozważyć technologie, które pozwalają na elastyczność i dostosowanie do różnych produktów oraz zmieniających się potrzeb rynku.

Praktyczne wskazówki dotyczące optymalizacji linii do pakowania

Optymalizacja linii do pakowania jest kluczowa dla efektywnego i skutecznego procesu pakowania produktów. Wdrożenie odpowiednich praktycznych wskazówek może znacząco wpłynąć na poprawę wydajności i oszczędność czasu w zakładzie produkcyjnym. W ramach realizacji tego celu warto skorzystać z 5 kluczowych kroków, które umożliwią optymalizację linii do pakowania.

Pierwszym krokiem jest dokładna analiza produktów pod kątem wymagań pakowania. Dzięki temu możliwe będzie dostosowanie linii do konkretnych potrzeb, eliminując zbędne etapy i minimalizując straty czasu. Kolejnym istotnym aspektem jest wybór odpowiednich maszyn pakujących, które będą spełniać wymagania dotyczące szybkości, precyzji i rodzaju pakowanych produktów. Odpowiedni dobór maszyn pozwoli uniknąć zbędnych przestojów i niedopasowania do wymogów produkcyjnych.

Następnie warto skupić się na optymalnym układzie linii pakującej, tak aby zapewnić płynny przepływ produktów przez poszczególne etapy pakowania. Wyeliminuje to niepotrzebne ruchy i przyspieszy cały proces. Warto także zainwestować w systemy automatyzacji, które pozwolą zminimalizować ryzyko błędów ludzkich i dodatkowo podwyższą wydajność linii.

Kolejnym istotnym aspektem optymalizacji linii do pakowania jest używanie wysokiej jakości opakowań i materiałów pakowanych. Odpowiednio dobrane opakowania będą sprzyjać lepszemu zabezpieczeniu produktów i zminimalizują ryzyko uszkodzeń w trakcie transportu. Ostatnim krokiem jest regularna konserwacja i utrzymanie maszyn w dobrej kondycji, co zapobiegnie awariom i nieplanowanym przestojom.

Dzięki skrupulatnemu zastosowaniu praktycznych wskazówek dotyczących optymalizacji linii do pakowania możliwe jest znaczące zwiększenie wydajności i skuteczności procesu pakowania, przyczyniając się do poprawy efektywności całego zakładu produkcyjnego.