Wszystko, co powinieneś wiedzieć o studniach chłonnych plastikowych

Studnie chłonne plastikowe są doskonałym rozwiązaniem dla gromadzenia wody opadowej i infiltracji jej do gleby. Wszystko, co powinieneś wiedzieć o studniach chłonnych plastikowych, znajdziesz w poniższym artykule.

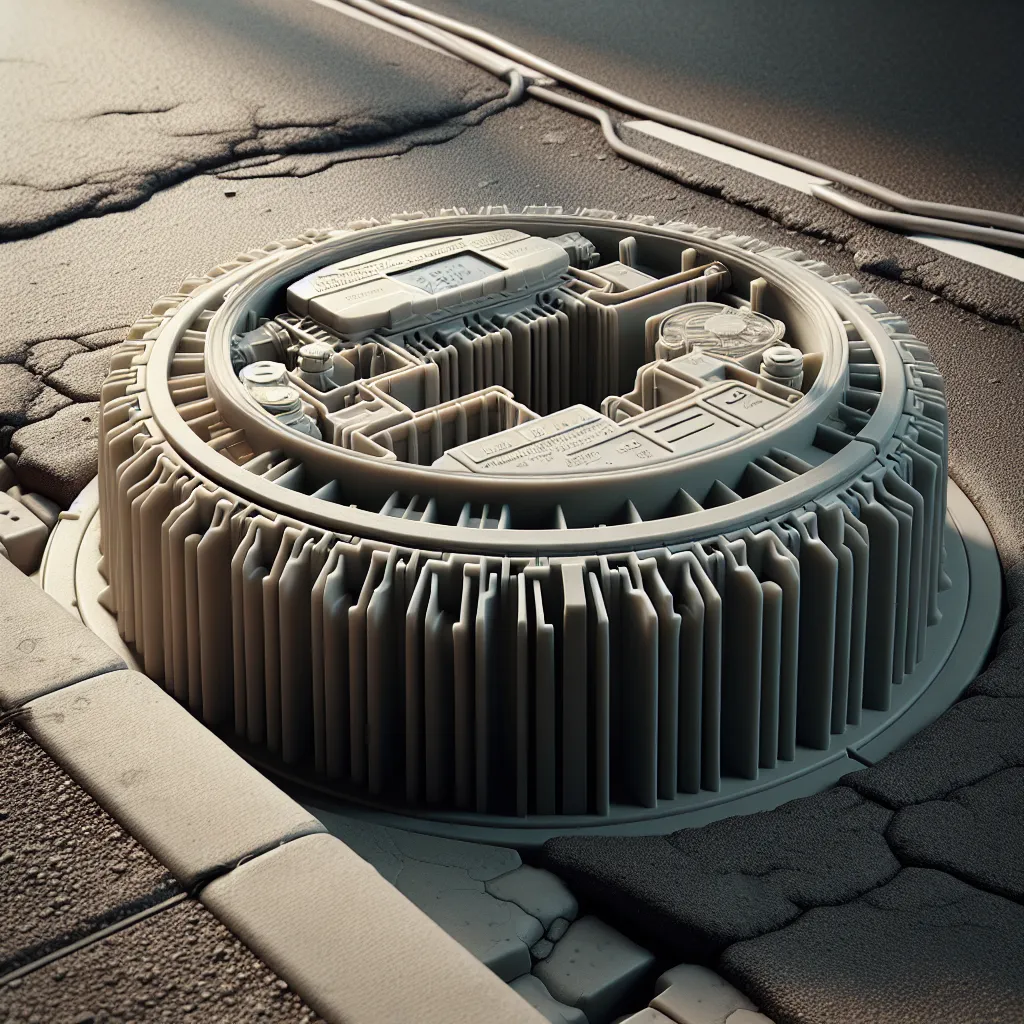

Studnia chłonna plastikowa jest praktycznym rozwiązaniem, które umożliwia gromadzenie wody deszczowej w celu jej wykorzystania lub infiltracji do gleby. Dzięki wykorzystaniu wysokiej jakości materiałów, takich jak tworzywo sztuczne, studnie chłonne plastikowe cechują się trwałością i odpornością na warunki atmosferyczne. Można je łatwo zainstalować w ogrodzie, podjazdach czy na terenach rekreacyjnych, co pozwala na skuteczne zarządzanie wodą opadową.

Studnie chłonne plastikowe są dostępne w różnych pojemnościach, co pozwala dostosować rozwiązanie do indywidualnych potrzeb. Jedną z popularnych opcji jest studnia chłonna plastikowa, która idealnie sprawdza się w mniejszych przestrzeniach. Dzięki wykorzystaniu studni chłonnych plastikowych możemy aktywnie wspierać zrównoważony rozwój, minimalizując negatywny wpływ odpływu wody deszczowej na środowisko naturalne.

Zastosowanie studni chłonnych plastikowych to nie tylko inwestycja w funkcjonalne rozwiązanie, ale również gest proekologiczny, który przyczynia się do ochrony zasobów wodnych i oczyszczania środowiska. Dlatego coraz więcej osób decyduje się na wykorzystanie studni chłonnych plastikowych, aby aktywnie wspierać ideę zrównoważonego rozwoju oraz ochrony środowiska naturalnego.

Wszystko, co powinieneś wiedzieć o studniach chłonnych plastikowych

Studnie chłonne plastikowe to jedno z najpopularniejszych rozwiązań służących do gromadzenia deszczówki oraz odprowadzania wód opadowych. Warto poznać wszystkie najważniejsze informacje dotyczące tego tematu, aby umiejętnie wykorzystać studnie chłonne w swoim otoczeniu.

Pierwszym istotnym aspektem jest wybór odpowiedniej wielkości studni chłonnej. W zależności od obszaru, na którym ma być zainstalowana, oraz ilości wód opadowych, warto dobrze przemyśleć pojemność studni. Dzięki temu unikniemy problemów z nadmiernym wypełnieniem czy też zbyt częstym koniecznością opróżniania studni.

Kolejną kwestią, na którą warto zwrócić uwagę, jest właściwe umiejscowienie studni chłonnej. Należy pamiętać, że powinna być ona zlokalizowana w miejscu łatwo dostępnym dla konserwacji, a także z dala od korzeni drzew czy innych przeszkód, które mogłyby zakłócać swobodny przepływ wody.

Odpowiednia konserwacja studni chłonnej to kluczowy czynnik wpływający na jej efektywność. Regularne sprawdzanie stanu technicznego, usuwanie zanieczyszczeń oraz konserwacja filtrów to elementy, które należy uwzględnić w planie utrzymania studni.

Innym istotnym aspektem jest wybór wysokiej jakości materiałów do wykonania studni chłonnej. Plastikowe studnie chłonne powinny być wykonane z trwałych i odpornych na warunki atmosferyczne materiałów, aby zapewnić długotrwałą i skuteczną pracę.

Pamiętajmy, że studnie chłonne plastikowe to doskonałe rozwiązanie do gromadzenia i wykorzystania wód opadowych, o ile zostaną odpowiednio dobrane, zamontowane i regularnie konserwowane. Dzięki nim możemy nie tylko zadbać o środowisko naturalne, ale także skutecznie zarządzać wodami deszczowymi w naszym otoczeniu.

Warto więc przed zainwestowaniem w studnie chłonne plastikowe poznać wszystkie aspekty z nimi związane, aby móc cieszyć się ich efektywną i długotrwałą pracą.

Jak działają studnie chłonne z tworzyw sztucznych

Studnie chłonne z tworzyw sztucznych są niezwykle skutecznym rozwiązaniem w gospodarowaniu wodą opadową oraz zabezpieczaniu przed zalaniem terenu. Dzięki swojej konstrukcji i właściwościom, pełnią kluczową rolę w regulacji poziomu wód gruntowych oraz zapobieganiu powodziom. Jak więc działają studnie chłonne z tworzyw sztucznych?

Studnie chłonne z tworzyw sztucznych wykonane są z materiałów odpornych na warunki atmosferyczne oraz o dużej wytrzymałości mechanicznej. Ich budowa pozwala na gromadzenie wody opadowej oraz stopniowy odpływ do gruntu. Dzięki temu, studnie chłonne są w stanie skutecznie redukować ilość wody z powierzchni terenu, oczyszczając ją w procesie infiltracji.

Proces działania studni chłonnych z tworzyw sztucznych polega na tym, że woda opadowa zbierana jest do zbiornika, a następnie stopniowo wypuszczana do gruntu. Dzięki zastosowaniu odpowiednich materiałów i konstrukcji, woda może być filtrowana, co pozytywnie wpływa na jakość wody gruntowej.

Studnie chłonne z tworzyw sztucznych są również łatwe w montażu i konserwacji. Ich uniwersalny charakter pozwala na wykorzystanie ich w różnych warunkach terenowych, a także dostosowanie do indywidualnych potrzeb.

W związku z powyższym, studnie chłonne z tworzyw sztucznych stanowią niezwykle ważny element infrastruktury w gospodarce wodnej, wpływając pozytywnie na zrównoważony rozwój terenów zurbanizowanych oraz ochronę przed skutkami nadmiernego obfitych opadów deszczu.